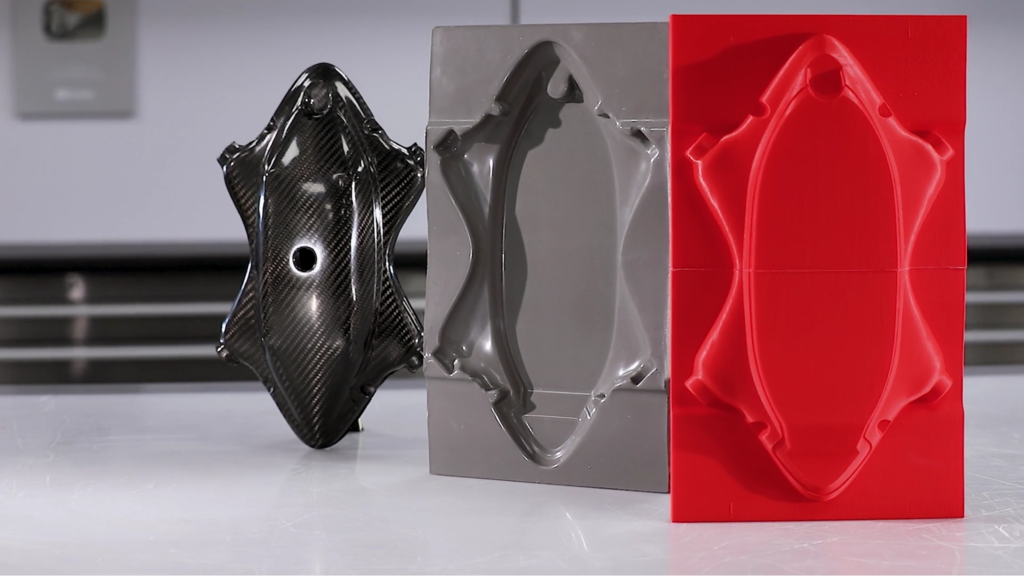

Aprenda a criar moldes prontos para produção para peças de fibra de carbono usando matrizes / modelos impressos em 3D. Este tutorial pode ser seguido para fazer um molde adequado para lay-ups úmidos, vacuum bagging, infusão de resina e técnicas de fabricação de pré-impregnados. Além disso, o molde resultante pode ser usado para epóxis de alta temperatura e temperatura ambiente.

Ferramentas e materiais necessários

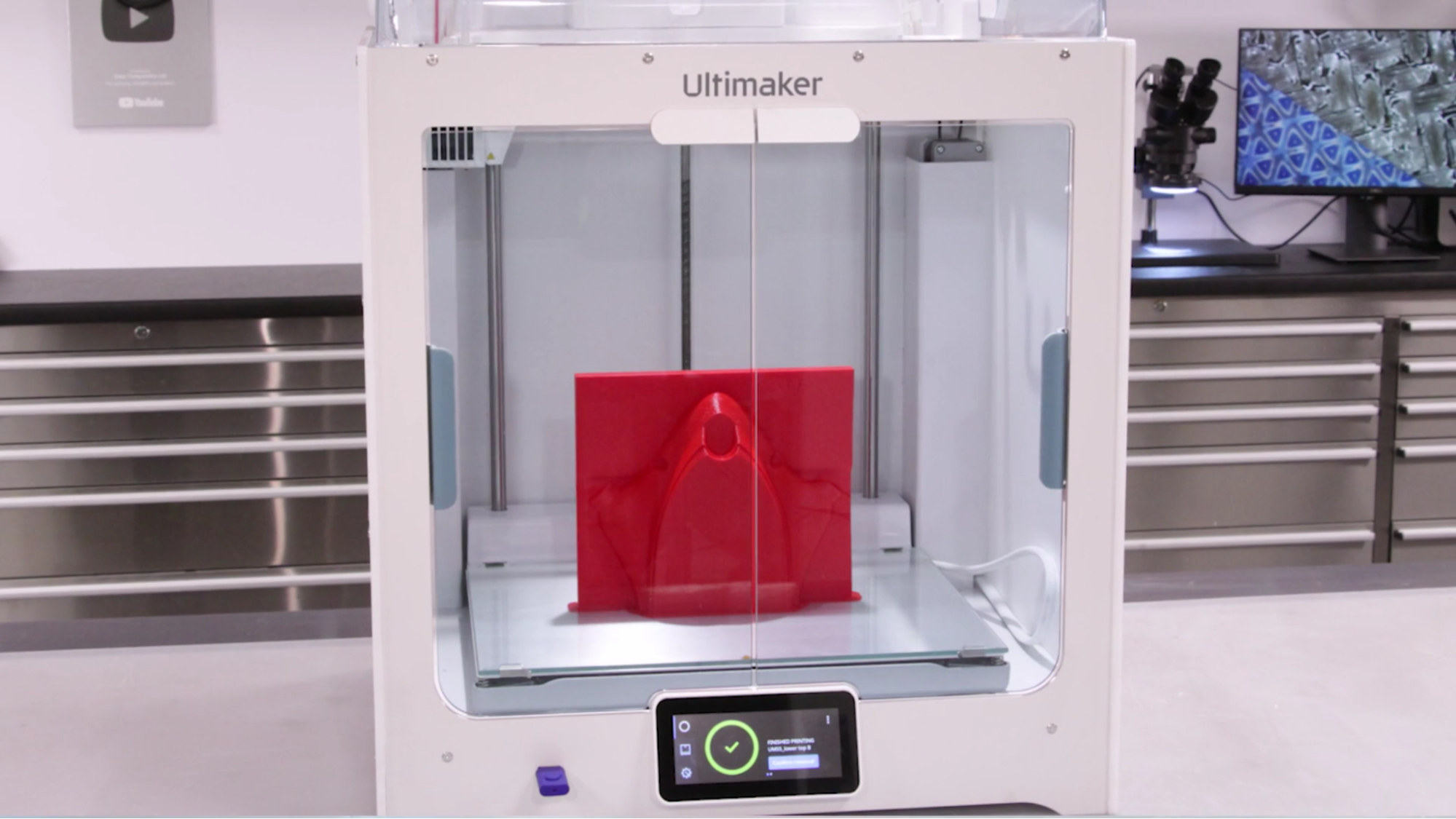

- Impressora 3D – Indicamos o uso da impressora 3D Ultimaker S5 devido ao tamanho e facilidade de uso

- Filamento PLA ou ABS – Esses materiais oferecem boa adesão à resina de revestimento

- Resina de revestimento epóxi XCR – Aplicada em cerca de 300-500 gramas por metro quadrado de impressão 3D, para padrões menores você precisará fatorar uma quantidade maior devido ao desperdício (em copos de mistura, pincéis, etc.)

- Lixa 800 e 1200 – Úmida e seca

- Composto de Corte NW1 – Um avançado composto de polímero NW1

- EG160 Gelcoat para ferramentas epóxi de alta temperatura – Observe que este processo é para moldes de alta temperatura, mas o processo é idêntico para epóxis à temperatura ambiente

- EMP160 Agente desmoldante

- Fibra de Carbono Pré-impregnado – Estamos usando XC110 210g 2 × 2

- R210 Prepreg Release Film

- Pano Breather BR180

- Filme para Vacuum Bagging VB160

- Fita selante de Vacuum Bagging ST150

- Bomba de vácuo – Estamos usando a bomba de vácuo EC4 Compact Composites

- Forno – Deve ser capaz de atingir 80 ° C

1. Imprima a matriz em 3D

Sua peça deve ser modelada para ser impressa em PLA / ABS e incluir barreiras de flange. Você pode incluir configurações de impressão mais rápidas com linhas de camada maiores, altura de camada de 0,2 mm ou superior podem ser usadas, pois as linhas de camada serão facilmente cobertas pela etapa de revestimento de epóxi a seguir. Nossa espessura de casca foi definida para 0,8 mm com um preenchimento de 20%. Se o seu projeto exige maior precisão, uma resolução mais alta e bicos de impressão menores podem ser usados. Para aplicações dimensionalmente críticas, a superfície da peça deve ser deslocada em cerca de 0,25 mm para compensar a espessura do revestimento de epóxi.

2. Lixe a peça

Como vamos fabricar um molde, a superfície da peça impressa em 3D precisa ser alisada e selada com epóxi. Sem esta etapa, o molde será difícil de remover da peça impressa e o acabamento da superfície do molde manterá as imperfeições da impressão 3D. Para preparar esta peça para o revestimento, ela deve primeiro ser lixada com uma lixa 240 para remover quaisquer pontos altos ou manchas, enquanto oferece uma boa chave para o revestimento de epóxi aderir.

3. Revista com resina de revestimento XCR

Em seguida, você precisará revestir sua peça com resina de revestimento epóxi XCR – normalmente cerca de 300 gramas por metro quadrado para cada camada. Planeje misturar mais do que o necessário para evitar o desperdício em copos de mistura, escovas, etc. O endurecedor deve ser adicionado à resina na proporção exata de 100 : 35, com a maior precisão possível para pequenos lotes de escamas de resina (dentro de uma precisão de um décimo de grama). Misture a resina em um copo, depois transfira para um segundo copo e misture novamente para garantir que nenhuma resina não misturada fique presa.

Use um pincel para aplicar uma camada fina e uniforme sobre a superfície. Não sobrecarregue a superfície, pois isso causará escorrimento no revestimento. Depois de aplicar a camada, verifique alguns minutos depois para ver se há excessos de resina, removendo-os com um pincel.

Para a maioria das peças impressas em 3D, serão necessárias duas camadas de resina. A segunda camada deve ser aplicada quando a primeira atingir o estágio B. Você pode identificar o estágio B tocando sua impressão com um dedo enluvado. A característica deve ser pegajosa, mas não deixa resíduos, normalmente cerca de três horas para o XCR, mas pode variar dependendo da temperatura ambiente. Após sua segunda aplicação, a resina deve ser deixada para curar completamente, cerca de 12–24 horas dependendo da temperatura.

ATENÇÃO: Não deixe a resina XCR misturada no fundo do copo de mistura se for mais profundo que 5 mm. Isso pode causar uma fuga térmica, o que será potencialmente perigoso. O excesso de resina deve ser despejado em uma bandeja para aumentar a área de superfície e / ou o recipiente deve ser movido para um local seguro ao ar livre em caso de superaquecimento.

4. Faça o alisamento e polimento do revestimento XCR

É possível pular diretamente para o próximo passo, mas se você precisar de um acabamento preciso, é aconselhável alisar e polir. O processo de alisamento deve começar com o melhor tipo de papel que pode ser usado para aplainar rapidamente a superfície – geralmente uma lixa 400 ou 800 úmidas e secas. A melhor maneira de fazer isso é usando lixa úmida para evitar que o papel fique obstruído, e as classes devem ser trabalhadas até um mínimo de 1200. Use um bloco de lixa para áreas planas e curvaturas simples para manter uma face plana e uniforme e o papel junto pode ser usado para as áreas curvas restantes. Sempre que mudar para um grau mais fino de abrasivo, limpe a peça e troque a água para evitar arranhões com partículas do grau anterior.

Após usar a lixa 1200 (ou mais fina), continue com o polimento final usando o composto de polimento NW1. A menos que sua peça seja muito pequena, é melhor fazer isso com uma almofada de espuma em uma máquina de polir.

Ao contrário de muitos compostos, o NW1 não precisa de água e não seca rapidamente. Este composto em particular diminui – quanto mais você o trabalha, melhor fica. Você deve conseguir obter um polimento de espelho completo em uma única etapa. Depois de polido, o último resíduo do composto pode ser limpo com um pano de microfibra, que deve revelar um polimento espelhado na peça acabada.

5. Cubra com agente desmoldante

Antes de fazer o molde, cubra a peça com agente desmoldante. A maioria dos sistemas de desmoldagem de compostos, como cera e PVA, podem ser usados, mas recomendamos o agente desmoldante químico Easy-Lease ™. Fazer a limpeza da peça e aplicar o agente desmoldante em uma área bem ventilada. Depois de limpar a superfície da peça, aplique o agente desmoldante em uma película fina sobre a superfície usando um pequeno pedaço de pano sem fiapos.

Assim que o filme começar a evaporar (5–30 segundos), use um segundo pedaço de pano levemente em movimentos circulares para remover o excesso.

Para novas peças, aplique no mínimo seis demãos, deixando um intervalo mínimo de 15 minutos entre cada aplicação. Deixe a demão final por pelo menos uma hora antes de laminar o molde. É importante usar panos de aplicação de solvente que não soltem fiapos, pois os papéis de seda normais podem ser danificados pelo solvente e deixar manchas. Também é importante usar um pedaço de pano novo para cada camada para evitar contaminar o agente de desmoldagem com material parcialmente curado do pano anterior.

6. Crie o molde

Estamos usando a versão de alta temperatura do sistema de fabricação de moldes de epóxi, que compreende o gelcoat EG160 e a pasta de fabricação de moldes EMP160. No entanto, as peças feitas usando esta técnica podem ser usadas para fazer moldes usando qualquer processo convencional de fabricação de moldes por cura à temperatura ambiente.

Aplicação do gelcoat (cobertura de gel): O EG160 Epoxy Tooling Gelcoat é misturado cuidadosamente e totalmente de acordo com as instruções. Neste tutorial, faremos uma “dupla gelificação”, em que o gelcoat é aplicado em duas aplicações uniformes.

A primeira aplicação é completamente misturada e aplicada diretamente na peça preparada em uma espessura de aproximadamente 500 gramas por metro quadrado, ou cerca de 0,5 mm. A primeira aplicação é então deixada curar até o estágio B, onde é firme, mas ainda pegajosa. O tempo exato para isso variará de acordo com a temperatura, mas será em torno de cinco horas a 20 ° C (68 ° F).

Após a cura da primeira aplicação para o estágio B, uma segunda aplicação é feita, com o objetivo de manter o gelcoat o mais liso e uniforme possível. Esta segunda camada de gelcoat agora também deve ser curada para o estágio B.

Assim que a segunda aplicação tiver curado no estágio B, o reforço principal para o molde pode ser aplicado. É muito importante não permitir que o gelcoat cure além do estágio B, caso contrário, ele se tornará muito duro e seco e a pasta de laminação não conseguirá aderir adequadamente a ele. No caso do sistema de alta temperatura, recomendamos a aplicação de uma camada fina de gel EG160 imediatamente antes da pasta para fazer o molde para atuar como uma camada de acoplamento, o que promoverá a ligação da interface.

O EMP160 é uma pasta de laminação à base de resina epóxi. A pasta contém resina, enchimento e fios de fibra de vidro para reforço e pode ser usada sozinha como reforço principal para o molde. A vantagem de uma pasta de laminação é que o material fino e pastoso é muito fácil de trabalhar em cantos e detalhes, reduzindo o risco de bolhas de ar e fornecendo um meio rápido e confiável de reforçar um molde à base de epóxi.

O EMP160 é completamente misturado de acordo com as instruções e então aplicado diretamente sobre a camada úmida do gelcoat EG160 em uma espessura de cerca de 10 mm antes de ser deixado para curar completamente por cerca de 24 horas. Deve-se tomar cuidado para evitar ar preso sob o reforço – geralmente é melhor revestir a superfície com pequenas quantidades.

7. Separe o molde da peça e prepare

Depois de totalmente curado, o molde pode ser removido da peça. A remoção de qualquer excesso de material do perímetro geralmente ajuda na liberação – cunhas de plástico podem ser usadas para separar cuidadosamente o molde da peça.

No caso deste molde de alta temperatura, agora precisamos concluir uma pós-cura no molde. Isso envolve uma rampa constante na temperatura até a temperatura de serviço para condicionar o molde – informações sobre esse perfil de cura podem ser encontradas na ficha técnica do produto. Para moldes de uso à temperatura ambiente, esta etapa normalmente não é necessária.

Antes do uso, o molde é então revestido com agente desmoldante da mesma maneira que a peça impressa foi revestida.

8. Lamine a peça

Optamos por fazer o componente final usando um processo pré-impregnado fora da autoclave, que requer vácuo e forno.

Essas peças devem ser revestidas com um laminado extremamente fino (0,25 mm), que consiste em apenas uma camada de 210g de carbono pré-impregnado XC110. O manuseio real do pré-impregnado é relativamente simples, mas deve-se tomar muito cuidado para garantir que o material esteja devidamente colocado no molde. Trabalhe sistematicamente a partir do ponto central mais baixo para que você não acabe fazendo uma ponte sobre qualquer canto ou detalhe.

Ferramentas de laminação, chamadas dibbers, podem ser usadas aqui para ajudar a pressionar o pré-impregnado no molde. Essas ferramentas podem ser feitas à mão, compradas prontas ou usando bordas de outras ferramentas (por exemplo, o cabo em tesouras). É fundamental garantir que não haja pontes ou cantos vagos. Colocar outras peças em torno de cantos ou detalhes pode causar vincos no material ou levantá-lo. Nessas áreas, recortes compostos podem ser usados para fazer pequenos cortes para permitir que o material sobreponha e se adapte ao molde.

9. Faça o processo de vacuum bag com a peça

Como essas peças têm apenas uma camada de espessura, os processos comuns de retirada de volume normalmente usados na laminação pré-impregnada não são necessários. Em vez disso, a peça pode ser colocada diretamente na vacuum bag final pronta para a cura, que começa com a aplicação de um filme de liberação não perfurado no pré-impregnado. É essencial que esta camada, assim como o próprio laminado, seja cuidadosamente pressionada na superfície do molde sem quaisquer pontes. Uma vez na superfície do molde, esfregue com um pano para pressionar o filme desmoldante firmemente no material. Você pode usar fita desmoldante de flash para ajudar a segurar o filme no lugar, se necessário.

Para este tamanho de peça, é necessário apenas ter intervalo na parte inferior e na borda da peça para fornecer uma passagem de ar. Não ter intervalo na superfície do material realmente ajuda em formas complexas, pois ele não atrapalha o vacuum bag de entrar nos cantos e nos detalhes.

A sacola que está sendo criada é uma sacola de envelope com o molde colocado diretamente na sacola. Isso é comum com a produção de peças menores de pré-impregnado, pois é possível colocar várias peças pequenas em um grande vacuum bag e curar todas juntas. O conector da bolsa é colocado em um canto do respirador para garantir que haja um caminho de ar contínuo.

Comece puxando apenas um vácuo parcial, parando a tração conforme necessário para posicionar e mover o filme de ensacamento. Este estágio é crítico para colocar o filme em todos os cantos e reentrâncias do molde. Use vincos de filme para conseguir isso – conforme o vácuo aumenta, o filme sobressalente no vinco será puxado para o canto, evitando assim qualquer ponte do filme. Assim que a bolsa estiver posicionada corretamente, um vácuo completo pode ser puxado. Assim que o vácuo total for puxado, faça um teste de vazamento por pelo menos 10 minutos.

10. Cure o pré-impregnado no forno

Com o saco puxado para baixo e testado contra vazamentos com sucesso, ele agora pode ser colocado no forno para curar. Coloque o saco com cuidado no forno, garantindo que o saco não se prenda ou prenda nas bordas, causando um furo. Conecte a linha de vácuo dentro do forno e conecte a bomba ao conjunto externo. Agora você pode operar a bomba, permitindo que a bolsa seja mantida sob vácuo total durante a cura.

Feche as portas do forno, ligue o forno e programe o ciclo que deseja usar. Nosso forno OV301 possui uma interface simples com tela touchscreen, permitindo uma programação rápida – todos os nossos ciclos de cura padrão são pré-programados de fábrica.

11. Desmolde a peça acabada

Assim que o ciclo de cura do forno for concluído, deixe a peça esfriar completamente até a temperatura ambiente antes de desmoldar. Não fazer isso pode causar defeitos de superfície. Depois de esfriar, retire do forno e remova a película de vacuum bag. O filme de desmoldagem deve se soltar facilmente. Usando cunhas de desmoldagem ou outros itens pontiagudos, tomando cuidado para não arranhar o molde, retire com cuidado as bordas da peça do molde. Pode ser necessário trabalhar sistematicamente em torno do molde para levantar a peça uniformemente até que ela se solte.

A peça desmoldada então precisa apenas de aparagem e acabamento com uma ferramenta de corte rotativa adequada e ferramentas abrasivas de metal duro e papéis para fornecer uma borda limpa e bonita. A peça de fibra de carbono acabada agora pode ser colocada em serviço.

Agora que você pode criar moldes de fibra de carbono a partir de peças impressas em 3D, descubra mais materiais avançados que você pode aproveitar nas suas aplicações!

Referências: Easy Composites Ltd e Dynamism