A empresa Metalúrgica Riosulense conseguiu otimizar seu processo de fundição usando impressoras 3D profissionais para reduzir o lead-time e os custos na sua linha de produção. Continue lendo nosso artigo e descubra como:

A Riosulense

A Riosulense, fabricante brasileira de peças automotivas há mais de 70 anos, produz guias, tuchos mecânicos de válvulas, camisas de cilindro e fundidos em ligas especiais de forma competitiva.

Fundada em 1946, a empresa metalúrgica localizada em Rio do Sul (SC), produz peças para carros, caminhões, trens e embarcações. Hoje a Riosulense conta com mais de 700 colaboradores e está entre as maiores fabricantes da América Latina.

Visando manter um diferencial estratégico para a tradicional fundição, a empresa constantemente constantemente soluções inovadoras, e foi assim que surgiu o tema da Manufatura Aditiva.

A busca por inovação

O principal desafio da empresa era diminuir tempo e custo no desenvolvimento das ferramentas fabricadas para fundição.

O setor de produção da Riosulense é responsável por todas as peças que passam pela fundição. Este setor produz o pré-projeto das peças, e realiza o alinhamento com os clientes sobre todas as alterações posteriores necessárias, até a concepção do protótipo e peça final.

Após a etapa de desenvolvimento do projeto, com todos os ajustes já validados, o modelo final passa então pelo processo de metalurgia e é fundido.

A Riosulense precisava de matrizes para fazer seus moldes de maneira prática e efetiva. Porém, os processos tradicionais só os ofereciam a usinagem terceirizada ou interna. Eles precisavam de algo inovador.

“Um dos principais desafios que se tinha no processo tradicional, era a demora no tempo de alinhamento até a aprovação da peça final e a dificuldade em produzir esses protótipos até a validação do projeto” – Roberto Resende, engenheiro de produção da Riosulense

A alternativa que surgiu em pauta para os engenheiros da Riosulense foi a implantação de impressoras 3D profissionais no processo de desenvolvimento e produção das ferramentas de fundição. Mas este tema ainda era um tabu, e não haviam muitas dúvidas sobre sua viabilidade.

A consultoria da Wishbox ajudou a equipe de engenharia da Riosulense a validar a aplicação da tecnologia de impressão 3D para produção de matrizes para os moldes de areias, dando segurança que a empresa necessitava para seguir em frente.

Assim, brevemente se iniciou a o processo de implementação da tecnologia para a equipe de projetos da fundição, com o apoio da Wishbox.

“Quando a impressora 3D chegou na Riosulense quebrando o processo tradicional, a inovação chamou atenção de toda a equipe. Todos puderam ver que a tecnologia não era tão distante da realidade quanto imaginavam e que realmente funciona para qualificar ainda mais o nosso processo” –

Aceleração da produção

A equipe da Riosulense conseguiu acelerar em até 50% o processo de metalurgia usando a impressora 3D. O projeto agora é solicitado pelo cliente, desenvolvido pela Riosulense, e a troca de comunicação para as iterações é muito mais eficaz.

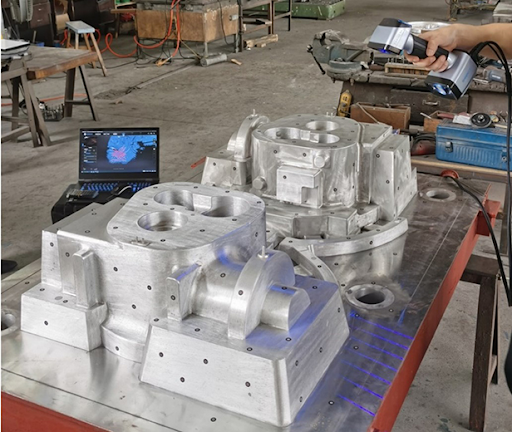

Internalizando impressoras 3D FDM, modelo Ultimaker 3 Extended, fornecidas pela Wishbox, em sua linha de desenvolvimento de projeto, a Riosulense passou a criar modelos precisos em questão de poucas horas ao invés de semanas. Utilizando a metodologia tradicional, atingir esse nível de agilidade e precisão seria impossível.

Antes do uso da impressão 3D no processo de produção – usando outros métodos de fabricação – as peças demoravam semanas ou até meses para serem fabricadas dependendo de seu design. Esse processo envolvia muito tempo e custo. Além do desperdício de material, durante as alterações do projeto.

“Houveram casos onde o número de ajustes entre as partes chegou a ir e voltar sete vezes. Isso significa tempo e dinheiro que poderiam ter sido economizados”. – Roberto Resende, Engenheiro de Produção da Riosulense

Processo de produção inovador: CAD – Impressão 3D – Molde – Fundição

Ao adotar a impressora 3D, em poucos dias já se consegue ter uma matriz. Dessa maneira, as entregas ao consumidor final se tornam muito mais rápidas.

“Houve um caso onde a estimativa de tempo para entrega ao cliente era de doze dias, e nós conseguimos entregar a peça final em apenas seis dias com a impressora 3D, ou seja, metade do tempo estimado” – Roberto Resende, engenheiro de produção da Riosulense

Caso o projeto precise de alterações, há a possibilidade de rapidamente imprimir uma nova peça antes mesmo do processo de metalurgia, evitando desperdício de recursos.

Resultados de sucesso

Após toda a busca por uma solução que de fato atendesse as necessidades da empresa, a Riosulense encontrou sua resposta nas impressoras 3D desktops profissionais fornecidas pela Wishbox.

A gigante da indústria reduziu pela metade seus custos e tempo de entrega das peças produzidas para os clientes, conquistando um posicionamento pioneiro e inovador perante a um mercado extremamente competitivo.

Segundo Jackson Vandresen, líder de metrologia da Riosulense “A grande melhoria é a inovação e a agilidade no processo, principalmente para protótipos: peças em que o cliente quer uma entrega de extrema urgência” , o engenheiro complementa ainda “Com a impressão em 3D, o modelo pode ser feito e ajustado em menos tempo. Todo o processo reduziu muito”.

Além da aceleração do processo, houve também uma redução de custos significativa. O tempo que antes a Riosulense levava para ajustar a peça e o desperdício de material agora acabaram com o uso da tecnologia na sua linha de desenvolvimento de projetos.

“Um ponto que podemos destacar do uso da impressora 3D, é a sua precisão e qualidade de resolução. Na metalurgia, você precisa de um ferramental nas dimensões exatas para a peça fundida ficar o mais próximo possível do projeto” – Jackson Vandresen, líder de metrologia da Riosulense

O processo inovador agradou todos os membros envolvidos da equipe, desde a alta gestão à equipe projetos e de produção.

“A Riosulense não está copiando essa inovação de outra empresa, mas está saindo na frente diante de muitas empresas desse mercado. Para a nossa equipe o sentimento é de orgulho por participar desse projeto, conseguindo mais eficiência na metalurgia através da impressão 3D”

Cosiderações finais

O uso das impressoras 3D no processo de desenvolvimento de projetos, permitiu que a equipe da Riosulense aumentasse a precisão, melhorasse a comunicação entre a equipe e os clientes e diminuísse o tempo de entrega das peças finais.

Com o uso da tecnologia de impressão 3D internamente a Riosulense reduziu em 50% o tempo de fabricação de peças piloto.

Essa agilidade no processo de desenvolvimento dos projetos e qualidades dos protótipos, trouxe à Riosulense ótimos resultados em um prazo menor para seus clientes.

“Nós estamos falando aqui de uma tecnologia inovadora que a qualidade e solidez como um grande diferencial. A atitude da Riosulense de implementar a impressora 3D desktop profissional, foi ousada e inovadora, isso provoca as atenções e mostra que estamos prontos para essa nova era e realidade de negócios e de relacionamento e transações” – Gunther Faltin, CEO da Riosulense.

Isso não só proporciona benefício ao cliente – que tem mais rápido a sua peça em mãos – mas também à Riosulense, que ao implementar uma tecnologia da Indústria 4.0 se destaca ainda mais como símbolo de inovação em um mercado competitivo.

Está se perguntando como uma impressora 3D pode ajudar seu negócio? Então você precisa ler o nosso e-book gratuito sobre como aplicar a impressão 3D na indústria, nele você vai encontrar informações valiosas para acelerar sua jornada na manufatura aditiva.

Leia também: Fundição de peças de metal a partir de impressão 3D.