As aplicações industriais de termoplásticos de engenharia, como o PC, e termoplásticos de alto desempenho, como o PEEK, estão crescendo. Na forma de filamento para manufatura aditiva, esses materiais oferecem uma alternativa leve aos metais, como aço e alumínio, em indústrias como a aeroespacial e a de energia.

Reforçar esses plásticos de alto desempenho com aditivos pode melhorar ainda mais seu desempenho. A fibra de carbono picada, por exemplo, aumenta a resistência e a rigidez e pode ser adicionada a plásticos de engenharia de baixo e médio custo, bem como a plásticos de alto desempenho. Desde que o bico da impressora 3D seja capaz de lidar com materiais abrasivos, esses compósitos podem ser impressos de maneira semelhante aos termoplásticos comuns.

A principal desvantagem de compósitos de alto desempenho, como o PEEK reforçado, é o alto custo do hardware de impressão 3D necessário. Esses materiais exigem temperaturas extremamente altas de extrusão e de câmara, e o preço do hardware adequado — ultrapassando seis dígitos — muitas vezes anula os benefícios gerais de custo da tecnologia de impressão 3D de plásticos.

Este artigo analisa o PPS reforçado com fibra de carbono como uma forma de alcançar um desempenho comparável ao do metal e do PEEK, mas com menores exigências de temperatura e custo.

O que é PPS?

O polissulfeto de fenileno (PPS) é um termoplástico semicristalino que pode ser classificado como um plástico de alto desempenho, ao lado de materiais como PEEK e PEI.

Amplamente utilizado em usinagem, moldagem e manufatura aditiva, o PPS oferece boas propriedades mecânicas, alta resistência à temperatura em comparação com termoplásticos padrão e de engenharia, e retardância à chama. No entanto, sua característica mais desejável é sua excelente resistência química: o PPS é resistente a muitos ácidos, álcalis e solventes, além de certos oxidantes fortes em determinadas condições. Para oxidantes fortes como o dióxido de cloro, pode ser necessário um revestimento ou forro.

Devido às suas características desejáveis e ao preço favorável em comparação com o PEEK, o PPS tem uma ampla gama de aplicações em diversas indústrias. Suas propriedades mecânicas e químicas o tornam útil na indústria automotiva, de energia e de processamento químico, enquanto sua retardância à chama e natureza autoextinguível contribuíram para seu status como material preferido para peças elétricas e eletrônicas, como dispositivos SMT, carcaças de motores e selos de transistores.

Além de ser impressionante do ponto de vista dos termoplásticos, o PPS é regularmente utilizado como uma alternativa genuína a metais como aço e alumínio. Sua estabilidade térmica e resistência química superior o tornam utilizável em ambientes químicos severos, sendo notavelmente resistente à corrosão e aos efeitos dos fluidos automotivos.

PPS como compósito

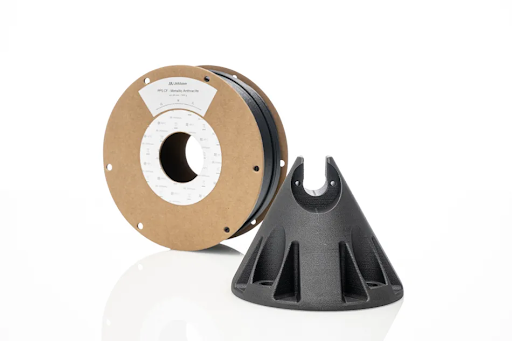

Para maior resistência e rigidez, o PPS pode ser reforçado com aditivos como fibra de carbono picada ou fibra de vidro, formando um material compósito. Na verdade, o PPS é mais comumente vendido como um material “preenchido” do que não preenchido.

Segundo pesquisadores, a “adição de carbono pode melhorar muito as propriedades mecânicas, propriedades tribológicas, integridade estrutural após incêndio e a condutividade elétrica/térmica de… misturas e compósitos de PPS”.

O PPS reforçado com fibra de carbono pode ser usado para aplicações semelhantes ao PPS não preenchido. No entanto, as propriedades mecânicas aprimoradas o tornam um material adequado para componentes como ferramentas, gabaritos e dispositivos de fixação. Os compósitos de PPS são particularmente adequados para a manufatura aditiva industrial FFF, já que essas impressoras 3D não podem imprimir materiais como fibra de carbono pura.

Imprimindo PPS em 3D

O PPS, tanto em sua forma não preenchida quanto em compósito, oferece uma rota bastante acessível para a impressão 3D de peças termoplásticas de alto desempenho. Isso se deve à sua temperatura de impressão em torno de 320 °C, que é alta, mas não excessivamente.

Embora uma temperatura de extrusão de 320 °C esteja além da capacidade da maioria das impressoras 3D FFF, é significativamente mais baixa do que a temperatura necessária para a impressão 3D de PEEK, que é em torno de 400 °C. (O PEEK também requer uma temperatura de câmara muito alta.) Consequentemente, as peças de PPS têm uma resistência à temperatura inferior às peças de PEEK, mas ainda podem ser usadas para aplicações exigentes em que as temperaturas chegam a cerca de 230 °C.

O tipo de impressora 3D necessária para imprimir PPS está entre uma impressora FFF de grau industrial e uma impressora FFF especializada de alta temperatura. Impressoras confiáveis de nível de produção podem custar em torno de $10.000, enquanto as melhores máquinas de alta temperatura, como a Stratasys Fortus 450mc, custam em torno de $150.000, o que pode ser considerado proibitivamente caro para pequenas e médias empresas.

Ao imprimir PPS reforçado com fibra de carbono, a durabilidade do bico deve ser considerada, além da temperatura, pois as fibras picadas são mais abrasivas do que o material termoplástico base e, portanto, podem danificar hardwares comuns de latão.

Uma superfície de construção adequada para PPS é uma folha de PEI, com a cama de impressão aquecida a cerca de 80 °C. Para peças de PPS impressas em 3D e detalhadas em uma máquina de dupla extrusão, o material é compatível com material de suporte PVA.

O PPS reforçado com fibra de carbono impresso em 3D é adequado para aplicações como protótipos funcionais, ferramentas para moldagem e outros processos, e auxiliares de fabricação como gabaritos e dispositivos de fixação. As indústrias que utilizam filamentos de PPS reforçados incluem automotiva, ferroviária e aeroespacial.

Alto desempenho, baixo custo

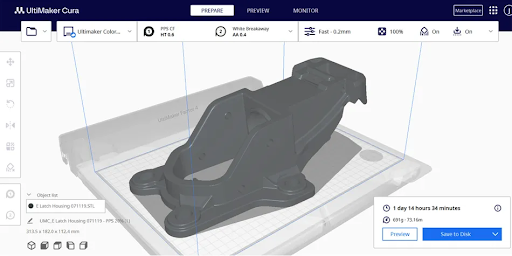

Novos sistemas de manufatura aditiva estão tornando a impressão 3D com PPS acessível para uma gama mais ampla de usuários. Por exemplo, a UltiMaker Factor 4, lançada neste maio de 2024, possui um núcleo de impressão altamente resistente ao desgaste, que permite temperaturas de impressão de até 340 °C — adequadas para imprimir PPS reforçado com fibra de carbono e muitos termoplásticos de engenharia.

O que é único em sistemas modernos como a Factor 4 é o seu posicionamento de mercado intermediário. Apesar de ser capaz de imprimir um material genuíno de alto desempenho, como o PPS reforçado com fibra de carbono, a Factor 4 tem um preço mais próximo de uma impressora 3D desktop profissional comum do que de uma impressora 3D de alta temperatura para PEEK.

Para atender às necessidades de usuários em indústrias como a eletrônica e a automotiva, a UltiMaker também desenvolveu seu próprio material compósito, o UltiMaker PPS CF, projetado para uso na Factor 4. Com fluxo consistente e propriedades de material desejáveis, o material é formulado para oferecer alto desempenho e ser fácil de imprimir. A combinação da impressora e do material também resulta em excelente precisão dimensional, exibindo mínima contração em comparação com o PEEK.

Como outros materiais de PPS com fibra de carbono, o UltiMaker PPS CF é altamente recomendado para protótipos funcionais e componentes de manufatura indireta, embora sua excelente resistência química e ao calor abra um amplo leque de possíveis aplicações, incluindo peças para uso final. O PPS-CF formulado pela UltiMaker é retardante de chama (V0-94) e garante baixa deformação mesmo em peças grandes, diferenciando-o de outros fornecedores de filamentos de PPS CF.

Exemplos de aplicação

Fixador para transporte aéreo

Este suporte é utilizado para fixar com segurança a carga aérea ou para armazenar componentes de maneira segura na embalagem de transporte aéreo. Portanto, ele deve ser resistente à temperatura, muito forte e estável, além de resistente a produtos químicos – requisitos de aplicação que são todos atendidos com PPS CF. Outra vantagem da manufatura aditiva é que o design pode ser adaptado repetidamente, com todas as iterações atendendo às certificações necessárias graças ao material utilizado.

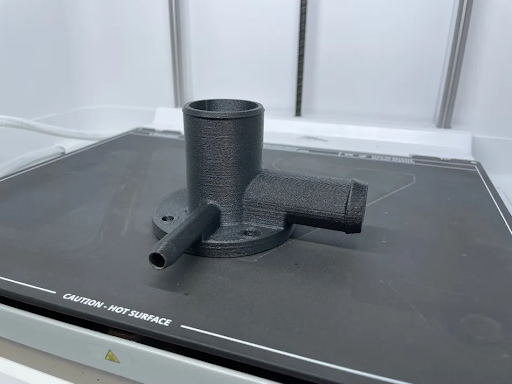

Válvula de bomba de alta pressão

Esta válvula de bomba é instalada em um trem para conduzir líquidos ou produtos químicos. No entanto, como se tornou um componente obsoleto (não era mais produzido), todo o conjunto da bomba precisaria ser substituído – custando o equivalente a R$30.000. Usando PPS CF, ela agora pode ser impressa em 3D, de modo que ainda atenda ao padrão UL94 V0 para não inflamabilidade e também para uso com ácidos quentes.

Suporte para sensor

Este simples suporte é utilizado na linha de produção e em torno do local para montar rapidamente sensores, câmeras ou outras extensões necessárias. A prioridade é garantir que o componente possa suportar cargas extremas em uso externo, incluindo condições climáticas, resistência a impactos ou condições de proteção contra incêndio.

Novas possibilidades

O PPS reforçado com fibra de carbono é um material de alto desempenho adequado para algumas das aplicações industriais mais exigentes. Alguns usuários finais de manufatura aditiva podem presumir que precisam dos materiais e equipamentos mais caros para alcançar qualidade de nível de engenharia, aliada a altos níveis de liberdade de design. No entanto, a UltiMaker Factor 4 e seu material PPS CF especialmente formulado mostram que isso não é mais o caso.

Se você quiser saber mais sobre a UltiMaker Factor 4 e a ampla variedade de materiais de engenharia que podem ser impressos nela, clique no botão abaixo e fale com um de nossos consultores agora mesmo.