Plásticos são os materiais mais comuns para a produção de peças e produtos de uso final em todo o mundo, desde produtos de consumo até ferramentas para medicina. Os plásticos possuem uma gama versátil de materiais, com milhares de opções de polímeros, cada um com suas propriedades mecânicas específicas.

Os processos de fabricação de plástico foram desenvolvidos para abranger uma série de aplicações e geometrias de peças. Para qualquer projetista e engenheiro que trabalhe no desenvolvimento de produtos, é fundamental estar familiarizado com as opções de fabricação disponíveis hoje e com os novos desenvolvimentos que sinalizam como as peças serão fabricadas amanhã.

Neste artigo apresentamos uma visão geral dos processos de fabricação mais comuns para a produção de peças plásticas, e diretrizes para ajudar você a selecionar a melhor opção para sua aplicação.

Ou se preferir, ouça esse conteúdo no nosso #Wishcast!

Como escolher o processo certo de fabricação de plástico

Considere os seguintes fatores ao selecionar um processo de fabricação para o seu produto:

Forma: Suas peças possuem formas internas complexas ou possuem requisitos de baixa tolerância? Dependendo da geometria de um projeto, as opções de manufatura podem ser limitadas ou podem exigir uma otimização significativa do design para manufatura (DFM) para torná-las econômicas na produção.

Volume / custo: Qual é o volume total ou anual de peças que você pretende fabricar? Alguns processos de fabricação têm altos custos iniciais para ferramental e configuração, mas produzem peças finais baratas. Em contraste, os processos de baixo volume têm baixos custos iniciais, mas devido a ciclos mais lentos, menos automação e mão de obra manual, o custo por peça permanece constante ou diminui apenas quando o volume aumenta.

Prazo de entrega: Com que rapidez você precisa de peças produzidas? Alguns processos criam as primeiras peças em 24 horas, enquanto o ferramental e a configuração de determinados processos de produção de alto volume demoram meses.

Material: Qual a força e tensão que seu produto precisa suportar? O material ideal para uma aplicação específica é determinado por vários fatores. O custo deve ser equilibrado com os requisitos funcionais e estéticos. Considere as características ideais para sua aplicação e compare-as com as opções disponíveis em determinados processos de fabricação.

Tipos de Plásticos

Existem plásticos com milhares de variedades e diferentes bases químicas, derivados e aditivos que são formulados para cobrir uma ampla gama de propriedades funcionais e estéticas. Para simplificar o processo de encontrar o material mais adequado para uma determinada peça ou produto, vamos analisar primeiro as duas principais categorias de plástico: termoplásticos e termofixos.

Termoplásticos

Os termoplásticos são o tipo de plástico mais comumente usados. A principal característica que os diferencia dos termofixos é sua capacidade de passar por numerosos ciclos de fusão e solidificação sem o degradar significativamente. Os termoplásticos geralmente são fornecidos sob a forma de pequenas esferas ou filamentos que são aquecidas e aplicadas na forma desejada, usando vários processos de fabricação. O processo é completamente reversível, pois não há ligação química, o que torna possível a reciclagem ou fusão e reutilização de termoplásticos.

Materiais comuns:

- Acrílico (PMMA)

- Acrilonitrila butadieno estireno (ABS)

- Poliamida (PA)

- Ácido Polilático (PLA)

- Policarbonato (PC)

- Cetona éter de poliéter (PEEK)

- Polietileno (PE)

- Polipropileno (PP)

- Policloreto de vinila (PVC)

Plásticos termofixos

Ao contrário dos termoplásticos, os plásticos termofixos (também conhecidos como termoendurecíveis) mantém estado sólido permanente após a cura. Polímeros de materiais termofixos ligados durante um processo de cura são induzidos por calor, luz ou radiação. Este processo de cura forma uma ligação química irreversível. Os plásticos termofixos se decompõem quando aquecidos, em vez de fundirem, e não se reformam com o resfriamento. A reciclagem de termofixos ou a devolução do material aos seus ingredientes originais não é possível.

Materiais comuns:

- Éster de cianato

- Epóxi

- Poliéster

- Poliuretano

- Silicone

- Borracha vulcanizada

Tipos de Processos de Fabricação

Agora você vai ver os processos de fabricação mais comuns para peças de plástico, desde o baixo volume até a produção em massa:

- Impressão 3D

- Usinagem CNC

- Fundição de Polímero

- Moldagem rotacional

- Formação por vácuo

- Moldagem por injeção

- Extrusão

- Moldagem por sopro

Impressão 3D

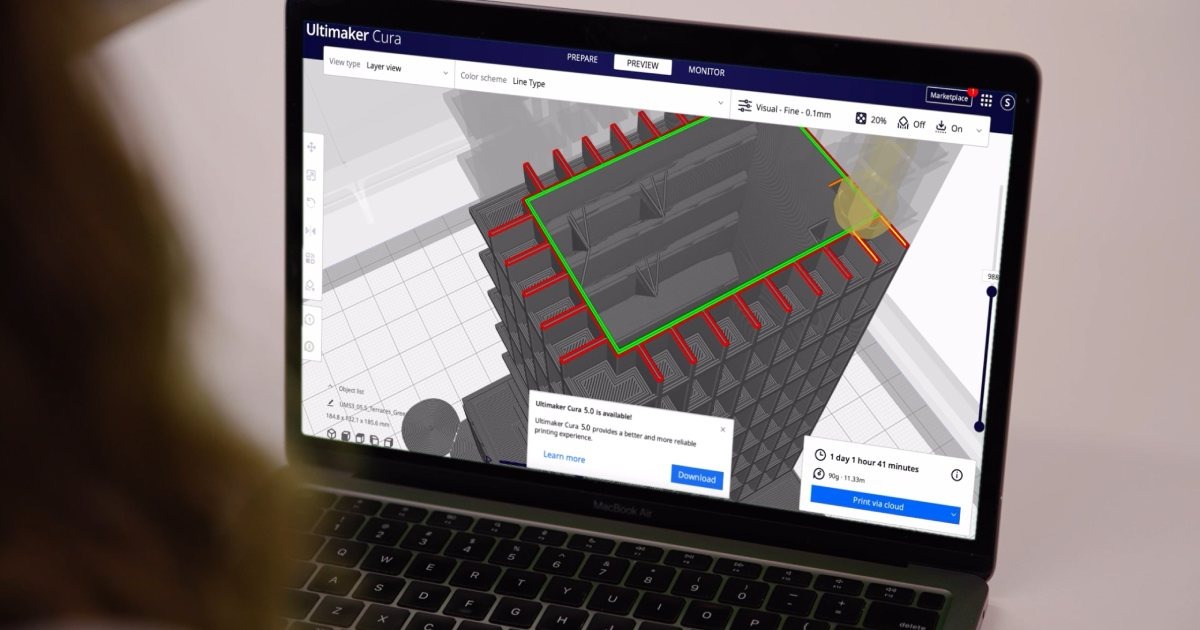

As impressoras 3D criam peças tridimensionais diretamente de modelos CAD, construindo peças camada por camada até que uma parte física completa seja formada.

Processo de produção

- Configuração de impressão: O software de preparação de impressão é usado para orientar e fatiar modelos dentro do volume de criação de uma impressora 3D, adicionando estruturas de suporte (se necessário) e dividindo o modelo suportado em camadas.

- Impressão: O processo de impressão depende do tipo de tecnologia de impressão 3D: a fabricação por filamento fundido (FFF/FDM) funde um filamento de plástico, a estereolitografia (SLA) cura a resina líquida e a sinterização seletiva a laser (SLS) funde o plástico em pó.

- Pós-processamento: Quando a impressão é concluída, as peças são removidas da impressora, limpas ou lavadas, pós-polimerizadas (dependendo da tecnologia) e as estruturas de suporte removidas (se aplicadas).

Como as impressoras 3D não exigem ferramentas e o tempo mínimo de instalação para um novo design, o custo de produzir uma peça personalizada é insignificante em comparação com os processos de fabricação tradicionais.

Os processos de impressão 3D são geralmente mais lentos e mais trabalhosos do que os processos de fabricação usados para produção em massa.

À medida que as tecnologias de impressão 3D melhoram, o custo por peça continua a cair, abrindo uma faixa mais ampla de aplicativos de baixo a médio volume.

Enquanto a maioria dos processos de manufatura de plástico exige maquinário industrial caro, instalações específicas e operadores habilidosos, a impressão 3D permite que as empresas criem facilmente peças de plástico e protótipos internamente.

Sistemas de impressão 3D desktop compactos para criar peças plásticas, são acessíveis, exigem pouco espaço e nenhuma habilidade especial, permitindo que engenheiros, projetistas e fabricantes acelerem ciclos de iteração e produção de dias ou semanas para algumas horas.

Materiais

Existem muitos tipos de impressoras 3D e tecnologias de impressão 3D no mercado, e os materiais disponíveis variam de acordo com a tecnologia.

Usinagem CNC

A usinagem CNC inclui frezadoras, tornos e outros processos subtrativos controlados por computador. Esses processos começam com blocos sólidos, barras ou hastes de metal, ou plásticos que são moldados pela remoção de material por meio de corte, perfuração e retificação.

Ao contrário da maioria dos outros processos de fabricação de plásticos, a usinagem CNC é um processo subtrativo em que o material é removido por uma ferramenta giratória e peça fixa (fresagem) ou uma peça giratória com uma ferramenta fixa (torno).

Processo de Fabricação

- Configuração do trabalho: As máquinas CNC exigem etapas de geração e validação de direção da ferramenta (CAD para CAM). Essas configurações definem onde as ferramentas de corte se movem, a que velocidades e quaisquer trocas de ferramentas.

- Usinagem: As configurações de percurso da ferramenta são enviadas para a máquina, onde o processo subtrativo é iniciado. Dependendo da forma desejada do produto final, a peça pode precisar ser ajustada em uma nova posição para que a cabeça da ferramenta possa alcançar novas áreas.

- Pós-processamento: Após a fabricação, a peça é limpa e rebarbada, cortada.

A usinagem é ideal para aplicações de peças plásticas de baixo volume que exigem tolerâncias e geometrias difíceis de moldar. Aplicações típicas incluem prototipagem e peças de uso final, como polias, engrenagens e buchas.

A usinagem CNC tem custos de instalação baixos a moderados e pode produzir componentes de plástico de alta qualidade com prazos curtos de uma ampla gama de materiais.

Os processos de usinagem têm mais restrições de geometria de peças, quando comparados a impressão 3D. Com a usinagem, o custo por peça aumenta com a complexidade da peça. Cortes inferiores, passagens e recursos em várias faces de peças contribuem para aumentar o custo das peças.

Os processos de usinagem exigem certas condições para acesso à ferramenta e geometria, como os canais internos curvos, eles são difíceis ou impossíveis de produzir com métodos subtrativos convencionais.

Materiais

A maioria dos plásticos duros podem ser usinados, com alguma variação de dificuldade. Os plásticos termofixos mais macios exigem ferramentas específicas para as peças durante a usinagem, e plásticos brutos podem ser mais resistentes e diminuir a vida útil da ferramenta de corte.

Alguns dos plásticos geralmente usinados são:

- Acrílico (PMMA)

- Acrilonitrila butadieno estireno (ABS)

- Nylon de poliamida (PA)

- Ácido Polilático (PLA)

- Policarbonato (PC)

- Cetona éter de poliéter (PEEK)

- Polietileno (PE)

- Polipropileno (PP)

- Policloreto de vinila (PVC)

- Policarbonato (PC)

- Poliestireno (PS)

- Polioximetileno (POM)

Leia também: Impressão 3D vs. Usinagem CNC

Fundição de Polímero

Na fundição de polímero, uma resina ou borracha líquida reativa, preenche um molde que tem uma reação química e solidifica. Polímeros típicos para fundição incluem poliuretano, epóxi, silicone e acrílico.

Processo de fabricação

- Preparação do molde: O molde é revestido com um agente desmoldante para facilitar o descolamento, e muitas vezes pré-aquecido a uma temperatura específica do material.

- Fundição: A resina sintética é misturada com um agente de cura e vertida ou injetada no molde, onde preenche a cavidade do molde.

- Cura: A fundição é curada no molde, até que ele se solidifique (expor o molde ao calor pode acelerar o tempo de cura para certos polímeros).

- Desmoldagem: O molde é aberto e a parte curada é removida.

- Aparar: Os canais de fundição, por encanamentos e costuras são cortados ou lixados.

Moldes flexíveis feitos de borracha de látex ou borracha de silicone vulcanizada à temperatura ambiente (RTV), são baratos quando comparados a ferramentas pesadas, mas, podem produzir apenas um número limitado (aproximadamente de 25 a 100) de peças fundidas como a reação química de uretanos, epóxis, poliéster e acrílico degrada as superfícies do molde.

Os moldes de silicone RTV podem reproduzir até os menores detalhes, produzindo peças fundidas de alta qualidade. A estereolitografia 3D (SLA) é uma maneira comum de criar matrizes para moldes diretamente de projetos CAD, em parte devido à sua alta resolução e capacidade similar de produzir recursos finos.

A fundição de polímero é relativamente barata, com pouco investimento inicial, mas os polímeros termofixos para fundição geralmente são mais caros do que os seus correspondentes termoplásticos, e as peças fundidas de moldagem são trabalhosas.

Cada peça fundida requer algum trabalho manual para o pós-processamento, fazendo com que o custo final por peça seja alto em comparação com os métodos de produção automatizados, como a moldagem por injeção.

Fundição de polímero é normalmente usada para prototipagem, produção de curto prazo, bem como certas aplicações dentárias e de jóias.

Materiais

- Poliuretano

- Epóxi

- Polyether

- Poliésteres

- Acrílico

- Silicone

Moldagem Rotacional

A moldagem rotacional (também chamada de rotomoldagem) é um processo que envolve o aquecimento de um molde oco, preenchido com termoplástico em pó, e girado em torno de dois eixos para produzir principalmente grandes objetos ocos. Processos para rotomoldagem de plásticos termofixos também estão disponíveis, embora sejam menos comuns.

Processo de Produção

- Carregamento: O pó de plástico é carregado na cavidade do molde e, em seguida, as partes restantes do molde são instaladas, fechando a cavidade para aquecimento.

- Aquecimento: O molde é aquecido até o pó de plástico derreter e aderir às paredes do molde, enquanto isso, o molde é rodado ao longo de dois eixos verticais para garantir um revestimento de plástico uniforme.

- Resfriamento: O molde é resfriado lentamente enquanto permanece em movimento, para garantir que a superfície da peça não caia ou imploda antes de solidificar totalmente.

- Remoção da peça: A peça é separada do molde, qualquer rebarba é retirada.

A moldagem rotacional requer ferramentas menos caras do que outras técnicas de moldagem, pois o processo utiliza força centrífuga, e não pressão, para preencher o molde. Os moldes podem ser fabricados, usinados por CNC, fundidos ou formados a partir de epóxi ou alumínio, à um custo menor e muito mais rápido do que o ferramental para outros processos de moldagem, especialmente para peças grandes.

A rotomoldagem cria peças com espessura de parede quase uniforme. Depois que o ferramental e o processo são configurados, o custo por peça é muito baixo em relação ao tamanho da peça. Também é possível adicionar peças pré-acabadas, como fios de metal, tubos internos e estruturas ao molde.

Esses fatores tornam a moldagem rotacional ideal para produção de curto prazo, ou como alternativa à moldagem por sopro para volumes menores. Produtos rotomoldados típicos incluem tanques, bóias, grandes recipientes, brinquedos, capacetes e cascos de canoa.

Rotomoldagem tem algumas restrições de design, e produtos finais têm mais flexibilidades. Como o molde inteiro precisa ser aquecido e resfriado, o processo também tem ciclos longos e é bastante trabalhoso, limitando sua eficiência para aplicações de maior volume.

Materiais

O material mais comum para moldagem rotacional é o polietileno (PE), que é usado em 80% das aplicações, principalmente porque o PE pode ser facilmente moído em um pó à temperatura ambiente.

Plásticos mais comuns de moldar rotacionalmente incluem:

- Polietileno

- Polipropileno

- Cloreto de polivinila

- Nylon

- Policarbonato

Moldagem a Vácuo

A moldagem a vácuo é um método de fabricação onde um plástico é aquecido e formado, geralmente usando um molde. As máquinas de moldagem a vácuo variam em tamanho e complexidade, desde dispositivos de desktop de baixo custo até maquinário industrial automatizado. Os passos abaixo descrevem o processo típico para a formação de vácuo industrial.

Processo de Produção

- Fixação: Uma folha de plástico é presa em uma moldura.

- Aquecimento: A folha e a armação são movidas próximo a elementos aquecidos, o que torna o plástico macio e maleável.

- Vácuo: A estrutura é abaixada e o plástico é esticado sobre o molde, enquanto o vácuo é ativado para sugar todo o ar para fora entre o plástico e o molde, formando assim a peça.

- Resfriamento e remoção: Uma vez que a peça tenha sido formada sobre o molde, deve-se dar tempo para esfriar antes da remoção. O sistema de resfriamento, como ventiladores e névoa pulverizada, às vezes é usado para reduzir os tempos de ciclo.

- Corte: Uma vez que a peça é liberada, o excesso de material é cortado manualmente ou com uma máquina CNC.

Os custos de ferramental para a moldagem a vácuo são baixos em comparação com outras técnicas de produção, devido às baixas forças e pressões envolvidas. Os moldes são feitos de madeira, gesso ou impressão 3D para pequenas tiragens e peças personalizadas. Para altos volumes de produção, os fabricantes usam ferramentas de metal mais duráveis.

Dada a ampla escala de máquinas de termoformagem e moldagem a vácuo disponíveis, e as possibilidades de automação na ponta, a termoformagem é ideal para qualquer aplicação desde produtos personalizados ou protótipos até a produção em massa. No entanto, o processo oferece apenas liberdade de forma limitada e só pode ser usado para fabricar peças com paredes relativamente finas e geometrias simples.

As peças formadas a vácuo geralmente incluem embalagens de produtos, bandejas de chuveiro, revestimento de portas de carros, cascos de barcos e produtos personalizados, como aparelhos dentários.

Materiais

A maioria dos termoplásticos pode ser usada para termoformagem, oferecendo flexibilidade na seleção de materiais.

Plásticos comumente usados para termoformagem incluem:

- Acrílico (PMMA)

- Acrilonitrila-butadieno-estireno (ABS)

- Polietilenotereftalato glicol (PETG)

- Poliestireno (PS)

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Policloreto de vinila (PVC)

Moldagem por Injeção

A moldagem por injeção (IM) funciona injetando termoplástico fundido em um molde. É o processo mais amplamente utilizado para fabricação em massa de peças plásticas.

Processo de Produção

- Configuração do molde: Se a peça tiver inserções, elas serão adicionadas manualmente ou roboticamente. O molde é fechado por uma prensa hidráulica.

- Extrusão de plástico: Pequenos grânulos (pellets) de plástico são derretidos e extrudados através de uma câmara aquecida por um parafuso.

- Moldagem: O plástico derretido é injetado no molde.

- Resfriamento e remoção: A peça resfria no molde até ficar suficientemente sólida para ser ejetada, mecanicamente ou por ar comprimido.

- Pós-processamento: As rebarbas, saliências e qualquer sobra (se contidas) são removidas da peça, muitas vezes automaticamente como parte da abertura do molde.

Moldes para injeção são altamente complexos e precisam ser fabricados com bons detalhes para produzir peças de alta qualidade. Devido à alta temperatura e pressões envolvidas, estes moldes são usinados a partir de metais como o aço endurecido. Moldes de alumínio mais macios são menos caros, mas também desgastam mais rápido, então são tipicamente usados para execuções de produção mais moderadas.

A moldagem por injeção pode ser usada para produzir peças altamente complexas, mas certas geometrias aumentam significativamente o custo. Seguir as diretrizes de projeto para manufatura (DFM) ajudará a manter os custos de ferramental acessíveis. A criação de novos moldes para a injeção pode levar meses para ser concluída e seus custos podem ter cinco ou seis dígitos.

Materiais

A fabricação por injeção pode ser feita com quase qualquer tipo de termoplástico. Um método semelhante conhecido por moldagem por injeção de reação (RIM) é utilizado para fabricar peças a partir de plásticos termofixos.

Plásticos mais usados em fabricação por injeção são:

- Acrílico (PMMA)

- Acrilonitrila-butadieno-estireno (ABS)

- Poliamida (PA)

- Polietilenotereftalato glicol (PETG)

- Poliestireno (PS)

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Policloreto de vinila (PVC)

Extrusão

Moldagem por extrusão funciona empurrando plástico através de um matriz . A forma da matriz é uma seção transversal da parte final.

Processo de Fabricação

- Extrusão do plástico: O plástico é aquecido e empurrado através de uma câmara aquecida por um parafuso.

- Moldagem: O plástico é forçado através de uma matriz que cria a forma final da peça.

- Resfriamento: O plástico extrusado é resfriado.

- Corte ou bobina: A forma contínua é enrolada ou cortada em comprimentos.

O maquinário de extrusão é relativamente barato em comparação com outras máquinas industriais, como CNC ou moldagem por injeção, uma vez que é menos complexa e não requer níveis tão elevados de precisão da máquina. Devido às formas simples, as matrizes também são mais baratas, com custos de ferramental que são uma fração dos moldes para moldagem por injeção.

Assim como a moldagem por injeção, a moldagem por extrusão é um processo quase contínuo, o que torna o preço das peças extrudadas muito baixo.

Formas e contornos que podem ser fabricadas com extrusão são limitadas a produtos que possuem perfis contínuos, como secções em T, secções em I, secções em L, secções em U e seções quadradas ou circulares. Aplicações típicas incluem tubulações, mangueiras, canudos e molduras de estrutura de janela.

Materiais

Quase qualquer tipo de termoplástico extrudado, incluindo:

- Acrílico (PMMA)

- Acrilonitrila-butadieno-estireno (ABS)

- Poliamida (PA)

- Polietilenotereftalato glicol (PETG)

- Poliestireno (PS)

- Policarbonato (PC)

- Polipropileno (PP)

- Polietileno (PE)

- Policloreto de vinila (PVC)

Moldagem por Sopro

Moldagem por sopro é uma técnica de fabricação usada para criar peças plásticas ocas inflando um tubo de plástico aquecido dentro de um molde até formar a forma desejada.

Processo de Fabricação

- Configuração do molde: Pequenos pellets de plástico são fundidos e formados em um tubo oco, chamado de parison ou pré-forma (dependendo do subtipo de moldagem por sopro).

- Moldagem: O parison é preso em um molde e é inflado por ar pressurizado até assumir a forma do interior do molde.

- Resfriamento e remoção: A peça é resfriada no molde até ficar suficientemente sólida para ser ejetada.

A moldagem por sopro opera a pressões muito menores do que a moldagem por injeção, o que contribui para um menor custo com ferramentas. Assim como moldagem por injeção e extrusão, a moldagem por sopro é um processo contínuo que pode ser totalmente automatizado, resultando em altas taxas de produção e baixos custos unitários.

A moldagem por sopro opera a pressões muito menores do que a moldagem por injeção, o que contribui para um menor custo com ferramentas. Assim como moldagem por injeção e extrusão, a moldagem por sopro é um processo contínuo que pode ser totalmente automatizado, resultando em altas taxas de produção e baixos custos unitários.

A moldagem por sopro pode ser feita com uma variedade de materiais termoplásticos, sendo os exemplos mais comuns:

- Tereftalato de polietileno (PET)

- Polipropileno (PP)

- Policloreto de vinila (PVC)

- Poliestireno (PS)

- Policarbonato (PC)

- Acrilonitrila-butadieno-estireno (ABS)

Fabricação rápida de peças plásticas com impressão 3D

Os processos de fabricação de plásticos estão em constante evolução, e os pontos de inflexão onde faz sentido passar de uma técnica para outra estão mudando, devido a melhorias em equipamentos, materiais e economias de escala.

A impressão 3D é mais recente, com uma variedade de tecnologias de rápido crescimento que se abrem para uma faixa mais ampla de aplicações de baixo a médio volume, à medida que o hardware e os materiais melhoram e o custo por peça continua a cair.

Saiba mais sobre como os principais fabricantes aproveitam a impressão 3D para economizar dinheiro e encurtar os prazos de entrega do projeto para a produção lendo os artigos abaixo:

Oficina de Tarso Marques projeta peças personalizadas com impressora 3D.

Gillette usa impressoras 3D para trazer customização ao consumidor.

Fortlev conquista mais precisão e agilidade utilizando impressão 3D.

Reduzindo custos e lead-time na fabricação com rápidos gabaritos personalizados.

Quer fazer como as gigantes da indústria e transformar o seu ROI com a impressão 3D? Baixe o e-book O ROI da Impressão 3D, e veja como a manufatura aditiva pode transformar o seu negócio.

Referência: Formlabs.