- Redução de 90% no tempo de espera (lead-time), de 2 – 3 semanas para menos de um dia.

- Redução de custos de 80% a 90%, levando a 150.000 euros em redução de custos.

- As peças impressas em 3D atendem aos requisitos do ambiente de produção solicitante.

Perfil

A Pankl Racing Systems é especializada no desenvolvimento e fabricação de componentes de motor e transmissão para carros de corrida, veículos de alto desempenho e indústria aeroespacial. A empresa inaugurou recentemente uma fábrica de 36 milhões de euros em Kapfenberg, na Áustria, e está em processo de aumentar a produção de conjuntos inteiros de caixas de engrenagens para um fabricante de motocicletas bem conhecido.A fabricação dessas engrenagens é um processo elaborado. Peças de aço forjado passam por vários estágios de usinagem usando tornos automatizados, seguidos por tratamento térmico e alívio de tensão. Cada estágio de torneamento automatizado requer gabaritos personalizados para cada tipo de engrenagem individual, e esses gabaritos normalmente são usinados a partir de metais. O resultado é uma proliferação de ferramentas personalizadas, adicionando custo e complexidade significativos ao processo de fabricação.Devido a um aumento no volume de pedidos, Christian Joebstl e a equipe de engenharia da Pankl teriam enfrentado um grande atraso se optassem pelo processo tradicional e terceirizassem a produção desses gabaritos. Usando a impressão 3D interna, no entanto, a equipe conseguiu fabricar rapidamente centenas de gabaritos personalizados por uma fração do custo, economizando semanas de tempo de espera.Desafio

A Pankl foi selecionada para fabricar caixas de engrenagens para várias linhas de motos em 2016 e rapidamente começou a montar a nova unidade de produção. A equipe começou planejando o processo de fabricação das várias partes. Em seguida, eles coletaram informações dos fornecedores de máquinas, encomendaram os equipamentos necessários e finalmente começaram a projetar e ordenar todos os ferramentais, gabaritos e acessórios.A partir daí, a Pankl precisava produzir mais de uma dúzia de modelos diferentes de caixas de câmbio, cada um com cerca de 10 marchas. Produzir cada um destes tipos únicos de engrenagens requer transformação em três tornos automatizados, cada um deles consistindo em duas etapas de trabalho. Cada estágio requer um gabarito personalizado, então Pankl precisaria de mais de 1.000 gabaritos personalizados.

“Nosso cronograma era apertado, porque tínhamos que produzir muito mais tipos de equipamentos do que o esperado. Quando chegamos a projetar e encomendar ferramentas, já deveríamos começar a produzir os primeiros lotes de aceitação ”.

Leia também: 6 maneiras de incorporar a impressão 3D na sua indústria ou empresa.

Solução

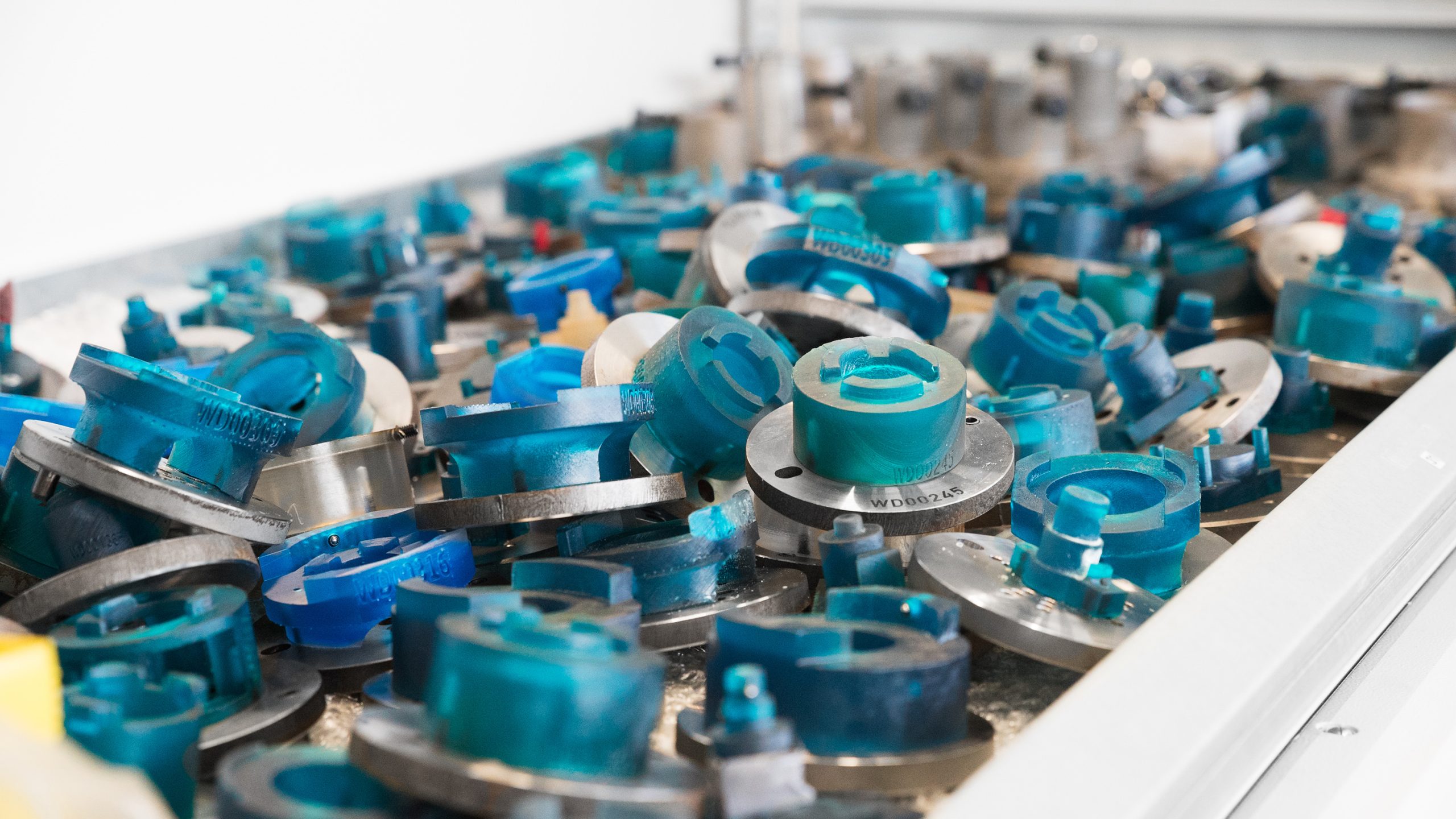

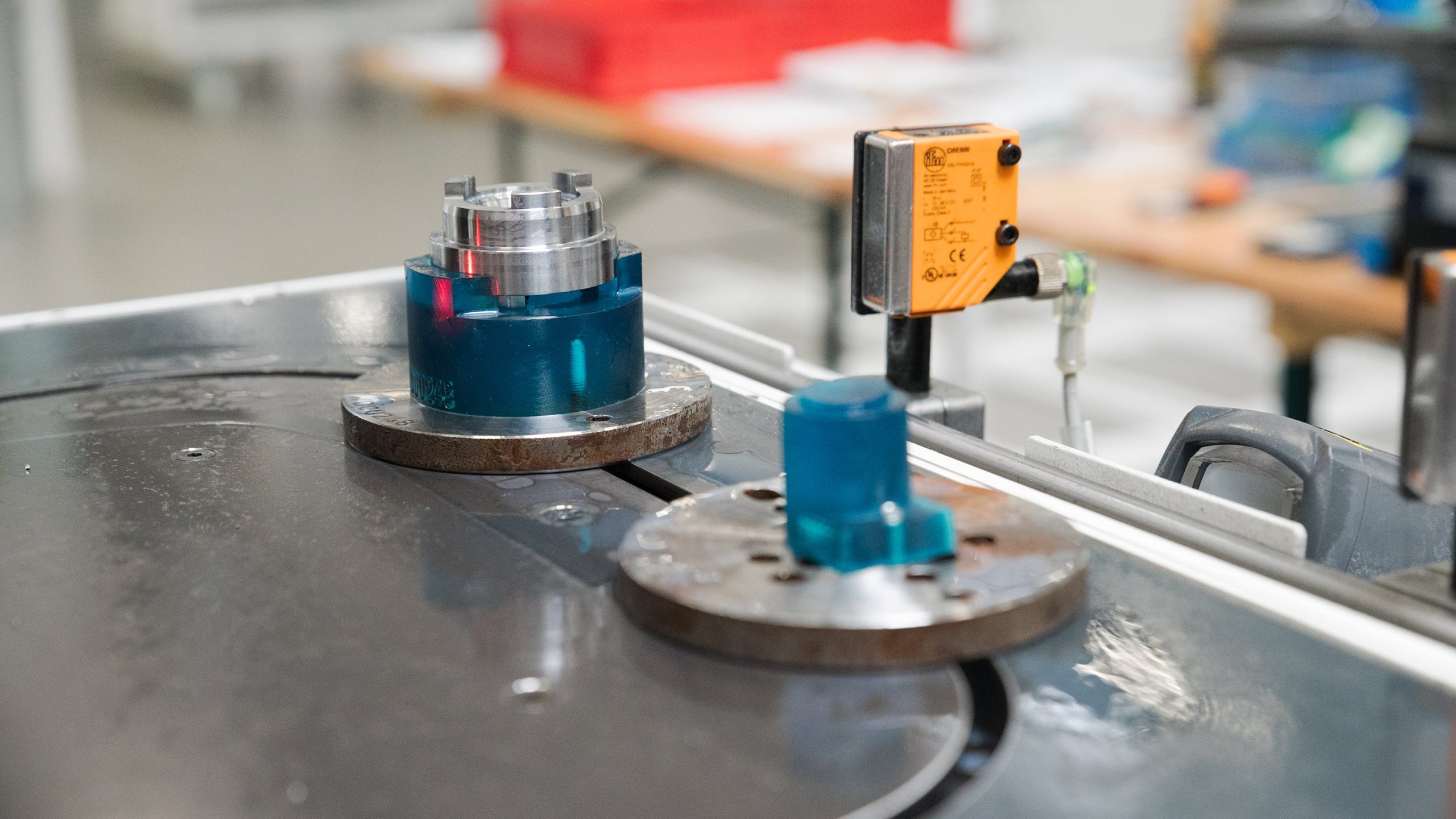

A equipe da Pankl adquiriu sua primeira impressora 3D há cerca de um ano e agora possui três impressoras 3D SLA Form 2 dentro de sua fábrica. Até agora, as máquinas têm sido usadas em aplicações diversas como gabaritos de fabricação, protótipos e alças para braços de robôs.A equipe de engenharia escolheu a impressão 3D para fabricar gabaritos para a nova linha de produção, principalmente devido às restrições de tempo e, em menor escala, aos custos. A terceirização da produção de gabarito para um provedor de serviços envolveria a descoberta de um fornecedor, a comunicação entre os modelos e as especificações e a espera pela produção.A impressão 3D também simplificou o processo de design, proporcionando a liberdade para produzir gabaritos em qualquer formato. Na fresagem ou torneamento CNC convencional, os engenheiros são limitados pela necessidade de projetar peças usináveis, e cada curva, furo ou chanfro adicional aumenta a complexidade ao processo.“Não poderíamos apenas projetar os gabaritos personalizados e comprá-los no dia seguinte. Ao terceirizar fornecedores tradicionais de serviços, como a usinagem, teríamos que esperar mais de seis semanas antes de começarmos a produção. Com a impressão 3D, você pode simplesmente pegar o mesmo desenho, enviá-lo para a impressora e deixar a peça pronta na manhã seguinte. Isso dá tempo para verificar a peça na linha de fabricação e fazer alterações, se necessário. ”

Resultados

O Joebstl e a equipe agora podem imprimir um gabarito em 5 a 9,5 horas e cerca de 40 gabaritos em uma semana, operando todas as três impressoras 3D da Form 2. Um simples gabarito usinado custa cerca de 40–50 euros, mas peças mais complexas podem custar até 300 euros. A impressão 3D reduz esses custos diretos para 8,5–25 euros e também os custos gerais de projeto, compras e armazenamento, resultando em mais de 90% de redução geral de custos. Considerando os mais de 1.000 gabaritos que a Pankl precisará produzir ao longo da produção, a impressão 3D ajudará a empresa a economizar mais de 150.000 euros em custos de produção.Mais importante ainda, as peças impressas em 3D cumpriram os requisitos do ambiente de produção.A Pankl já produziu mais de 300 gabaritos impressos em 3D e está agora no processo de fabricação de pequenos lotes de 200 peças de cada engrenagem para a produção experimental. Uma vez que a empresa aumente a produção, o tamanho dos lotes aumentará para 1.000-2.000 peças, e a capacidade de produção da instalação aumentará para mais de 1,5 milhão de engrenagens por ano.Utilizando as impressoras 3D da Formlabs, a Pankl Racing Systems reduziu os prazos de entrega de seus gabinetes personalizados em 90% e prevê mais de 150.000 euros em economia de custos ao longo da produção.A tecnologia de impressão 3D está acessível para empresas de todos os portes, que buscam se alinhar com o conceito da Indústria 4.0. Seja para empresas grandes como a Pankl Racing Systems ou empresas menores que procuram uma impressora desktop que traga a mesma solução: redução de custos e redução de lead-time.Se você tem interesse em saber mais informações relevantes e novidades sobre tecnologia e impressão 3D, não esqueça de assinar nossa newsletter.Referência: Formlabs“Tivemos muitos problemas no passado porque a mídia de resfriamento no torno é muito agressiva para peças de plástico e as torna quebradiças depois de algum tempo. Peças 3D impressas com resina resistente, mostraram mais resistência comparada a nossa mídia de resfriamento e são fortes o suficiente para suportar a carga intermitente que essas peças têm que suportar. Furos e tolerâncias de comprimento normalmente estão dentro do intervalo de ± 0,1 mm, o que satisfaz os requisitos para nossos gabaritos. ”